2.1 Lager und seine Funktion im Motoraufbau

Zu den üblichen Strukturen von Elektrowerkzeugen gehören der Motorrotor (Welle, Rotorkern, Wicklung), der Stator (Statorkern, Statorwicklung, Anschlusskasten, Enddeckel, Lagerdeckel usw.) und Verbindungsteile (Lager, Dichtung, Kohlebürste usw.) sowie weitere wichtige Komponenten. Von allen Teilen der Motorstruktur tragen einige Wellen- und Radiallasten, haben jedoch keine eigene interne Relativbewegung; andere wiederum haben eine eigene interne Relativbewegung, tragen jedoch keine Achsen- und Radiallasten. Nur Lager tragen sowohl Wellen- als auch Radiallasten, während sie sich im Inneren relativ zueinander bewegen (relativ zum Innenring, Außenring und Wälzkörper). Deshalb ist das Lager selbst ein empfindlicher Teil der Motorstruktur. Dies bestimmt auch die Bedeutung der Lageranordnung in Industriemotoren.

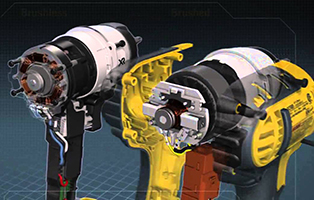

Analysediagramm für elektrische Bohrmaschinen

2.2 Grundlegende Schritte zur Wälzlageranordnung im Motor

Die Anordnung von Wälzlagern in Elektrowerkzeugmotoren beschreibt die Platzierung verschiedener Lagertypen im Wellensystem bei der Konstruktion von Elektrowerkzeugmotoren. Für eine korrekte Motorlageranordnung ist Folgendes erforderlich:

Der erste Schritt besteht darin, die Arbeitsbedingungen von Wälzlagern in Werkzeugen zu verstehen. Dazu gehören:

- Horizontalmotor oder Vertikalmotor

Bei elektrischen Arbeiten mit Bohrmaschinen, Sägen, Spitzhacken, Hämmern und anderen Geräten ist die Lastrichtung des Motors unterschiedlich. Bei horizontalen Motoren wirkt die Schwerkraft radial, bei vertikalen Motoren axial. Dies hat großen Einfluss auf die Wahl des Lagertyps und der Lageranordnung im Motor.

- Die erforderliche Drehzahl des Motors

Die Drehzahlanforderungen des Motors wirken sich auf die Lagergröße und die Auswahl des Lagertyps sowie auf die Konfiguration des Lagers im Motor aus.

- Berechnung der dynamischen Lagerbelastung

Berechnen Sie anhand der Motordrehzahl, der Nennleistung/des Nenndrehmoments und anderer Parameter die dynamische Belastung von Kugellagern anhand von (GB/T6391-2010/ISO 281 2007), wählen Sie die geeignete Kugellagergröße, Präzisionsklasse usw. aus.

- Weitere Anforderungen: wie z. B. Anforderungen an die axiale Kanalisierung, Vibrations-, Lärm- und Staubschutz, Unterschiede im Rahmenmaterial, Neigung des Motors usw.

Kurz gesagt: Bevor Sie mit der Konstruktion und Auswahl von Motorlagern für Elektrowerkzeuge beginnen, müssen Sie die tatsächlichen Betriebsbedingungen des Motors genau kennen, um eine vernünftige und zuverlässige Auswahl des Motors zu gewährleisten.

Schritt 3: Bestimmen Sie den Lagertyp.

Gemäß den ersten beiden Schritten werden die Lagerbelastung und die Wellensystemstruktur des ausgewählten Fest- und Losendes berücksichtigt und dann werden geeignete Lagertypen für das Fest- und Losende entsprechend den Lagereigenschaften ausgewählt.

3. Beispiele für typische Motorlageranordnungen

Es gibt viele verschiedene Motorlageranordnungen. Die üblicherweise verwendeten Motorlagerstrukturen weisen unterschiedliche Einbau- und Aufbauvarianten auf. Im Folgenden wird die gängigste Doppelrillenkugellagerstruktur als Beispiel verwendet:

3.1 Doppelrillenkugellager-Struktur

Die Konstruktion mit doppelten Rillenkugellagern ist die häufigste Wellenkonstruktion in Industriemotoren. Die Hauptwellenstützkonstruktion besteht aus zwei Rillenkugellagern. Zwei Rillenkugellager tragen zusammen.

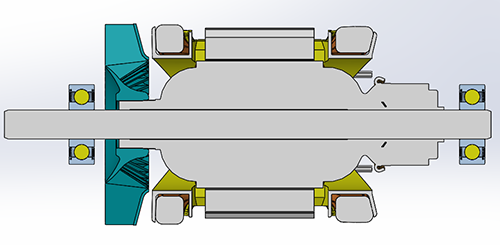

Wie im Bild unten gezeigt:

Tragprofil

In der Abbildung ist das Wellenverlängerungslager das Positionierungslager und das Nicht-Wellenverlängerungslager das Loslager. Die beiden Enden des Lagers tragen die radiale Last auf der Welle, während das Positionierungslager (in dieser Struktur am Wellenverlängerungsende gelegen) die axiale Last der Welle trägt.

Normalerweise ist die Motorlageranordnung dieser Struktur für eine geringe axiale und radiale Motorbelastung geeignet. Üblicherweise wird die Last der Mikromotorstruktur gekoppelt.

Beitragszeit: 01.06.2023